当サイトを正しく表示するために、ブラウザを更新してください

ブラウザをアップデートするか、以下のいずれかのブラウザをダウンロードすることをお勧めします ダウンロード

配送をご希望される国のサイトをご利用ください。

現在、日本 のオンラインストアにアクセスされています。

結果

当サイトを正しく表示するために、ブラウザを更新してください

ブラウザをアップデートするか、以下のいずれかのブラウザをダウンロードすることをお勧めします ダウンロード

ベルナルドの磁器が製作されるのは、リモージュの中心とオラドゥール=シュル=グラヌ(20 km)です。これら2箇所の工場で、年間約200万点の製品を生産しています。

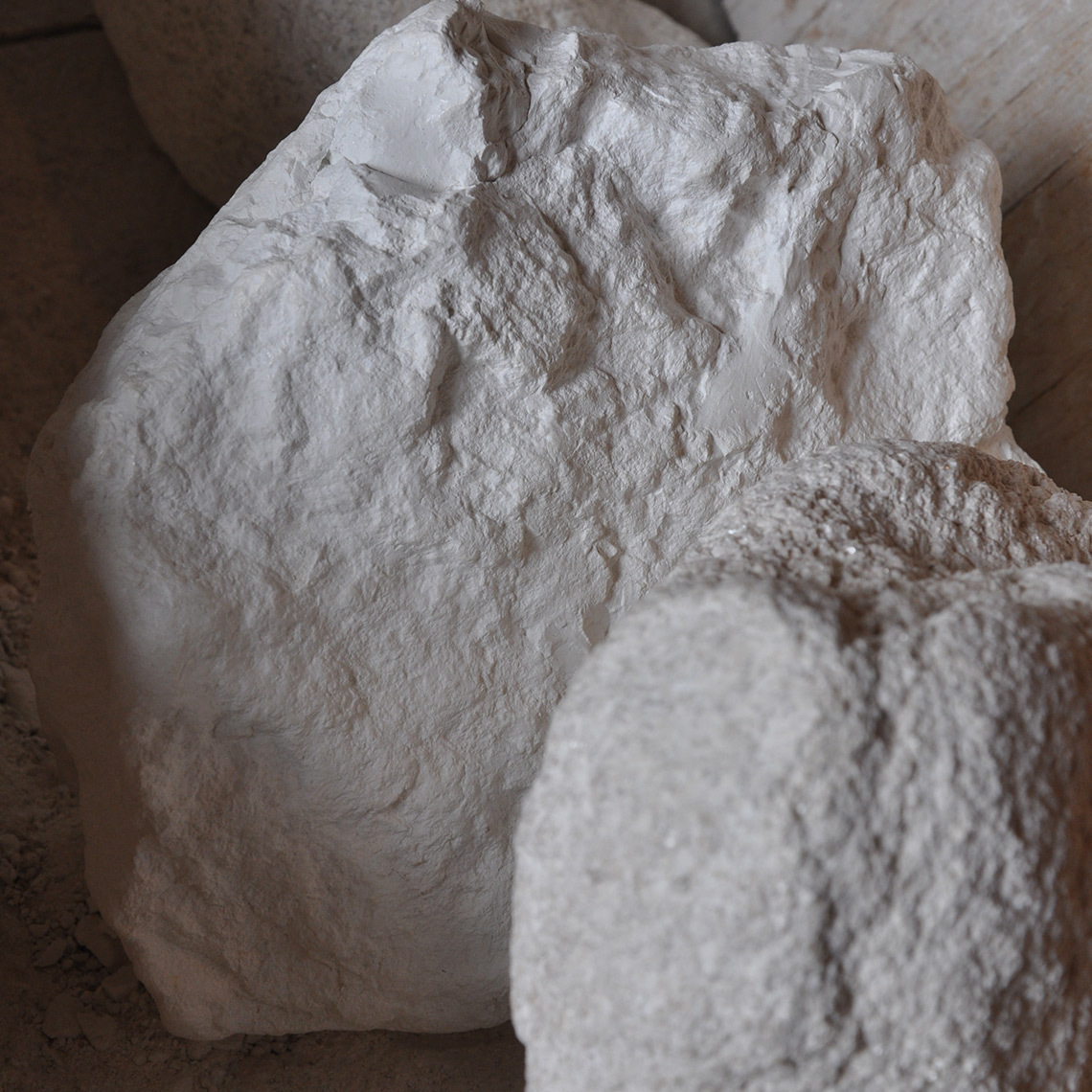

3種類の岩石

磁器の原料となる素地土は、カオリン50%、石英25%、長石で構成されています。この素材を水に溶かし、すりつぶし、混ぜ、ふるいにかけ、最後に濾過し、成形のためのペースト板「たたら」を作ります。製造技術によってペーストの硬さに違いがあります。

素地

- 泥漿(でいしょう)またはスラリーと呼ばれる粘土液で、流しこむのに使われます。

- 空気を抜いてこね柔らかいソーセージ状に整えます。ゲージ合わせに使われます。

- 顆粒、微粒子化して細かい顆粒にし、その後静水圧プレス機で圧縮されます。

鋳型

磁器製品製作の最初の工程はひな形を作ることです。鋳型製造者は、図面(最終尺度による完成品)から、実際のサイズより14%大きい石膏の型を作ります。つまり焼成した時に収縮する分を前もって計算しておきます。

ひな形(すなわち、参照できる唯一の対象)から母型(原型から取られた石膏型)を作ります。この母型から生産のための鋳型が作られます。これを元に次々と磁器製品を作ることができますが、鋳型は石膏または樹脂またはポリウレタンで覆った鋼鉄で作られます。

流し込みは、中空部品(コーヒーサーバー、スープチュリーンなど)に用いられる工程です。粘土液(=泥漿)を石膏の鋳型に流しこみます。多孔性の石膏が粘土液に含まれる水分を吸収し、鋳型の壁に吸着させます。製品のサイズに従って一定時間経過後(スープチュリーンの場合は約30分)、過分な泥漿を取り除きます。その後鋳型からはずします。

ゲージ合わせは、丸くて高さのある製品(カップ、サラダボールなど)の製作に使われる工程です。成形用ペースト板「たたら」を石膏の鋳型に合わせて置き、その鋳型をろくろの上に置きます。金属製ゲージを下げて、ペーストを鋳型の壁に押し広げ、余分な部分は切り落とします。ゲージが製品の内径を与える時は凹版ゲージ合わせ、外径を与える時は凸版ゲージ合わせと呼ばれます。

静水圧プレスは、皿のような丸く平らな製品を作るための工程で、80年代から使われてきました。約350バールに圧縮した粒状の成形用ペースト(泥漿を噴出させて粒状にします)を、ポリウレタンで覆った鋼鉄製の鋳型の内側に貼り付けます。粉体成形は、粒状にした半乾きの粘土を型に入れ圧力をかけて成形する方法です。乾燥時間が省略できます。

乾燥

鋳型から取り出した後乾燥させますが、乾燥時間は大きさによって12時間から24時間と変わります。乾燥している最中、体積が3%ほど収縮します。

装飾部品の取り付けとは、泥漿を結合剤として用いて、注ぎ口、取っ手などの付属部品を本体に取りつけたり、ティーポットやコーヒサーバーの注ぎ口に穴を開けることを言います。

仕上げとは、鋳型を分割する際に生じた継ぎ目の跡を取り除き、他の欠陥も消し取る作業です。

一次焼成

練られた物は、現在では天然ガスを使った窯に入れ、980℃で24時間かけて一次焼成を行います。一時焼成(=素焼き)した物は硬くなり、水分が抜け多孔質になり、その後表面にほうろうが吸着しやすくなります。

ほうろう引き

窯から出したばかりの焼き物は多孔質で脆い状態です。この気孔にほうろうが吸着しやすくなります。滑らかで光沢のある外観にするために、手で焼き物をほうろうの液体に浸します。ほうろうを塗る前の艶のない外観の焼き物は、素焼き(または白焼き)と呼ばれます。ほうろうは、磁器の成形用ペーストと同じ成分で構成されていますが、比率が異なります。ほうろうは、焼き物の表面に一定の厚みで釉薬を塗る非常に手間のかかる技術です。作業は正確で迅速に行います、1時間にソーサーを1,200枚処理します。

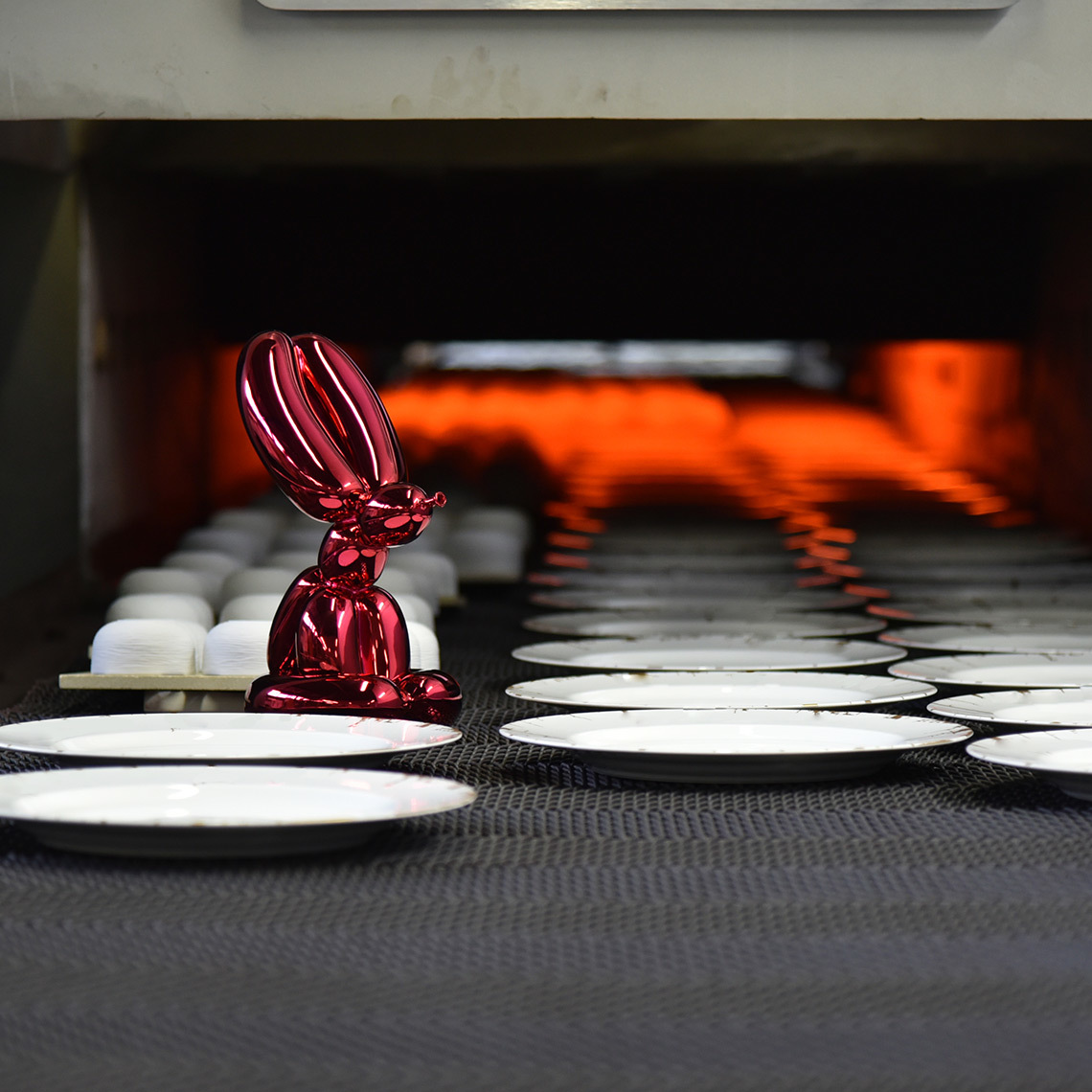

本焼き

その後焼き物は、1,400℃24時間かけて2回目の高温による焼成、すなわち本焼きを行います。本焼きの目的は、表面の粘土とほうろうをガラス化し、白く透明感のある材質に変え、磁器を恒久的に硬化させて響きを与えることです。本焼きの最中に、焼き物はひな形に比べ10%から12%収縮し、最終的な大きさになります。

選別

これが白磁の最終工程です。すべての完成品は一つずつ点検され、品質に従って選別されます。入念な検査によって、最終的に4分の1以上の完成品が選別で落とされます。その典型的な欠陥は、汚れ、亀裂、ほうろうの欠損、変形、ひび割れです。中には修復できる欠陥もあります。

装飾

コレクションのスタイルにより、装飾の複雑さが異なります。中には手作業によるものもあり、職人は多彩なブラシを使い、見事な絵筆さばきを見せます。

ただし多くの場合、白磁器の上に手で装飾用シートを1枚ずつ貼っていく写し絵の手法を用いています。シートを水に浸して台紙から装飾を剥がし、焼き物に貼っていきます。装飾用シートは、様々な印刷工程で製造され、もともとはリトグラフでしたが、現在ではスクリーン印刷が用いられます。ベルナルドは独自の印刷所をもつリモージュでも数少ない製陶所です。

取り付け部品(取っ手、注ぎ口など)はすべて手で塗られます。これらがもっとも一般的な装飾テクニックです。特別な注文があった場合は、象眼や金の浮き彫りなど特殊な技術を用いることがあります。

象眼とは、酸エッチング法による装飾技術です。焼き物は転写されます。装飾シートはカラーインクではなく保護用ニスで印刷されます。このニスは「ユダヤのビチューム」とも呼ばれ、同じニスが彫刻モチーフを除く他の箇所にも筆で塗られます。続いて焼き物はフッ化水素酸に浸けられると、ほうろうが「腐食」してモチーフの溝ができます。その後は、石油・洗剤・水で洗浄し、二層の金(光沢、次に艶消し)または光沢のあるプラチナで飾ります。焼成を二度行います。

金の浮き彫りは、筆を使い特別なペーストを用いて金のモチーフを厚く塗るテクニックです。焼成後、装飾に薄い金をちりばめた、再び窯に入れて焼きます。

砂吹き

金を含む焼き物では、最後に砂吹きを行います。焼き上げられた直後は、金には艶がありません。そこで、砂を吹き付けて表面を磨くことで艶を出します。

品質検査

最終目的地に送る前に、ひとつずつ製品の入念な検査を行い、最高品質をもつ製品だけが世界のベルナルドのショップに提供されます。